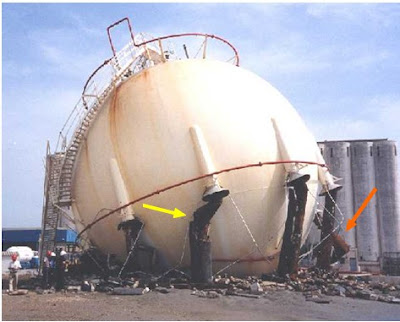

Colapso de uma esfera de GLP de 2.000 m3

O acidente ocorreu durante um teste hidrostático. As pernas da esfera de aço sofreram um colapso, deixando um morto e um ferido gravemente. No momento do acidente a esfera estava aproximadamente com 80% cheia de água.

O acidente ocorreu durante um teste hidrostático. As pernas da esfera de aço sofreram um colapso, deixando um morto e um ferido gravemente. No momento do acidente a esfera estava aproximadamente com 80% cheia de água. Foto-Seta amarela – perna de aço envolvido com concreto a prova de incêndio.Seta vermelha – corrosão em uma das pernas. O revestimento de concreto dificulta a inspeção da perna de aço

O teste hidrostático anterior foi realizado em 1991 e a última inspeção realizada nas pernas foi em 1995. Pode ser notada na foto, a corrosão grave nas pernas envolvidas com o concreto para proteção contra incêndio. A corrosão ocorreu devido à penetração de água no concreto. O defletor de proteção contra água localizada acima do concreto não foi suficiente para manter para fora a água. Após o acidente verificou-se que as espessuras das pernas tiveram reduções de até 8 mm e furos de até 10 cm2.

Após análise e teste, encontraram-se os seguintes fatores que causaram o colapso:

■ O defletor de água localizado acima do revestimento de concreto a prova de incêndio, foi mal projetado, permitindo a penetração da água entre a perna de aço e o revestimento de concreto.

■ Fissuras verticais no concreto permitiram a infiltração de água

■ Reparos foram feitos no concreto, mas sem um bom acabamento

■ O sistema dilúvio foi testado com água salgada, aumentando a possibilidade de corrosão

Algumas medidas a serem tomadas para evitar futuros acidentes:

■ Os defletores de água devem ser projetados, fabricados e instalados para assegurar a impermeabilidade e impedir a infiltração de água que causará a corrosão.

■ A proteção contra incêndio deve ser de boa qualidade e inspecionado regularmente (verificar fissuras no concreto, ferrugem, etc).

■ As janelas de inspeção localizadas acima das pernas devem ser seladas e soldadas ante da colocação dos defletores de água.

■ As pernas serão inspecionadas por empresas qualificadas e os relatórios de inspeções serão verificados e aprovados.

■ Nesse caso, as recomendações devem ser executadas o mais rápido possível. Um registro de inspeção será mantido.

Manutenção e Inspeção

Algumas das técnicas utilizadas no mercado para determinar os critérios e métodos de testes e bem como para analisar os resultados obtidos:

Processo de varredura de espessuras ultrassônico B-Scan.

A varredura é efetuada através de um aparelho. B-Scan é um método de apresentação gráfica dos resultados de uma série de medições de espessuras que mostram, em escala real, o perfil da seção transversal do elemento inspecionado.

A técnica de B-Scan mostrou-se muito eficaz na varredura de espessuras de Vasos, Reatores, Torres, Caldeiras, Tubulações, Tanques (inclusive fundo de Tanques API) e etc..

A técnica B-Scan permite efetuar as avaliações dos equipamentos sem a necessidade de remoção de pintura ou revestimento.

O rastreamento de espessuras em B-Scan permite a localização e dimensionamento de processos de desgastes, tais como pittings, alvéolos, sulcos, etc.

Medição de campo por corrente alternada (ACFM, Alternating Current Field Measurement)

A técnica de ACFM foi introduzida na indústria petroquímica em 1991. As primeiras aplicações foram em inspeções de ligações de soldas em plataformas offshore e em indústrias de processo.

A técnica fornece detecção confiável em espessura de fissura em componentes metálicos e pode ser usado sobre pintura, revestimento e em resíduo de processo.

A inspeção ACFM pode substituir a inspeção de partícula magnética e produz sensibilidade equivalente com benefício adicional de ser capaz de determinar a profundidade do defeito.

A vantagem significativa sobre a inspeção de partícula magnética é que a superfície de preparação é eliminada ou significativamente reduzida, economizando tempo valioso e recursos de importantes durante a interrupção crítica dos serviços.

Inspeção de partícula magnética

O ensaio por partículas magnéticas é largamente utilizado nas indústrias para detectar descontinuidades superficiais e sub-superficiais, até aproximadamente 3 mm de profundidade, em materiais ferromagnéticos.

Etapas para a execução do ensaio

1. Preparação e limpeza da superfície

2. Magnetização da peça

3. Aplicação das partículas magnéticas

4. Inspeção da peça e limpeza

5. Desmagnetização da peça